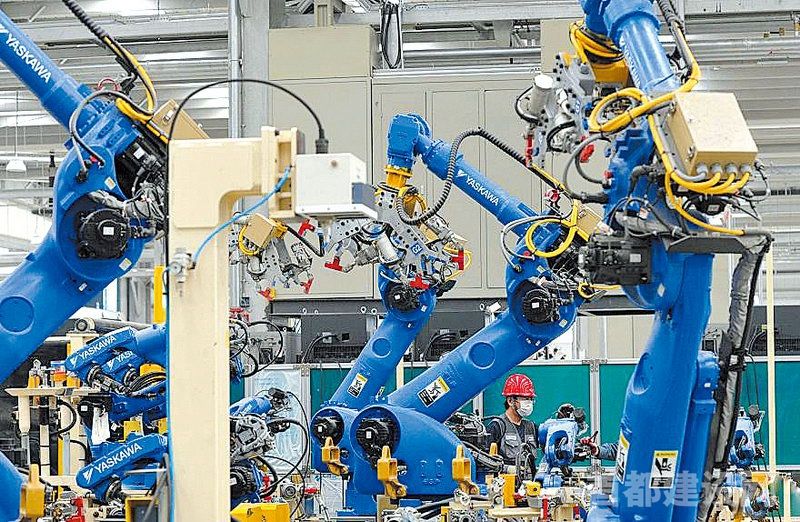

海纳川公司智能化零部件生产线 ■企业/供图

海纳川公司智能化零部件生产线 ■企业/供图

创新是一件“大事”:发展理念、体制机制、体系流程……是影响企业转型发展的关键要素;创新也可以是许多件“小事”:拓展技术革新的创新空间、精益求精提升质量标准、改变运行不畅的流程“阻滞点”……是每个一线员工都能触手可及的“金点子”。

近日,北汽集团所属海纳川公司召开十大金点子评审会,从覆盖生产经营各方面的234条合理化建议中,评选出30项年度优秀合理化建议,以及年度十大“金点子”案例。这些降本、创效可达上百万元的“金点子”,用“真金白银”助力企业高质量发展。

让机器多干点活

汽车行业是“智能制造”的主战场,企业通过新技术的开发来提高核心竞争力,使一批更智能、灵活的柔性化设备,越来越多地出现在工厂中。

北汽模塑生产的保险杠,为多款车型配装,品种非常多。能否让一台设备干多个品种,减轻工艺人员的工作强度?

公司柔性线开发小组深入分析现有设备,通过工艺优化、柔性智造、互联互通进行设备优化开发,成功研发出柔性铣孔焊接设备,实现了全自动柔性化智能生产。这是全球第一台柔性保险杠生产线。至今,该设备已累计降本700余万元,并获全国汽车行业智能制造与技术创新成果一等奖。

在渤海活塞机加工一厂,内冷油腔的清理质量是影响活塞清洁度的重要因素。此前,每月60余万只活塞全部由人工清理,工作量巨大,同时也伴随清理不到位的问题。为此,工厂设备团队研制出活塞内冷油腔快速清理设备。利用定时装置和感应开关,设备操作高效快速,简便省力。实际应用中,新设备无论是工作效率还是清理质量都远超人工。经核算,该设备全面推广后的年收益可达近百万元,清洁度平均合格率可达98%以上。

近两年,北汽韩一(沧州)公司外部订单逐渐增多,注塑机上料系统已无法满足生产需求。设备改造委外费用高昂,设备团队选择自主改进升级——增设上料系统并与现有注塑上料系统进行融合升级。目前,升级后的设备已稳定运行9个多月,实现降本50余万元。

让流水线提起速

客户需求激增,劳动力短缺,如何提高自动化率,让流水线运转得更快,是几家工厂最迫切需要解决的问题。

在英纳法烟台工厂,为提高螺钉装配效率和质量,团队拿出自动化替代人工的解决方案:由自动送料机补充螺钉,使用多轴机器人手臂代替手工螺钉装配,将员工从简单重复性动作中解放出来,投入到增值工作中。项目成功实施后,英纳法烟台公司劳动力效率提升6%,缺陷数量明显下降,项目周期内节省费用超80万元。

延锋海纳川林河工厂也有着同样的“困扰”。以往,某车型轮眉产品,每辆车的4个轮眉需要4条产线配备6名工人,才能满足生产装配和物流运输要求。公司创新工作室利用工厂闲置的六轴机器人进行程序改造,优化工装器具,实现轮眉装配的自动化装配生产。同时,协同使用智能物流及装箱系统,实现了轮眉产品识别自动装箱与AGV小车的自动物流。一系列优化,使生产线实现了全自动化生产,可实现每年125.45万元的直接收益。

在北汽李尔,以往测试发泡卡扣拉拔力的方式是实验员手持拉力计测试,有划伤实验员和产生误差的风险。团队对万能试验机加以辅助测试的工装夹具进行升级,实现了测试拉拔力的自动化和标准化,确保了测试过程的安全性和测试结果的准确性。

让设备节约成本

能源是工厂运转的动力源,也是降本的着力点。

海纳川海拉车灯设施团队深挖能源降本空间,识别工厂能耗组成,制作工厂能耗网络图,系统分析出整体能耗情况,制定节能措施。UV风机变频改造、声控灯改造、光感应控制路灯等一系列节能措施,在降低能耗的同时,将服务类设施由人为控制因素变为更为精准的数字化控制,年节约电费可达30万元。

与此同时,随着新项目陆续量产,公司生产部牵头组建改善小组,对双色面罩注塑节拍优化进行攻关,年节约设备成本可达376.5万元。

和信海纳川(沧州)公司生产技术团队结合客户订单计划,对已有线体进行改善,确定了通过变更工艺的技术改造措施,进行焊接后横梁线体优化,形成复合焊接生产线。焊接机器人利用率提升至100%,线体CT时间减少21秒。在满足客户需求前提下,设备、场地节俭项目在提高设备利用率的同时,为企业降低了制造成本投资达265万元。

英纳法上海工厂则通过应用MES系统实现智能、高效、准确的大数据收集和KPI实时更新,不仅实现了天窗信息从产线到维修的大数据信息追溯,也减少了不必要的人工成本和重复工作,大幅提升了效率。基层班组长全年减少1275工时,工程师PTR工时全年减少200工时,节省开发费用40万元。

发表评论 取消回复