金隅天坛家具数字化生产线现场。 ■企业/供图

金隅天坛家具数字化生产线现场。 ■企业/供图

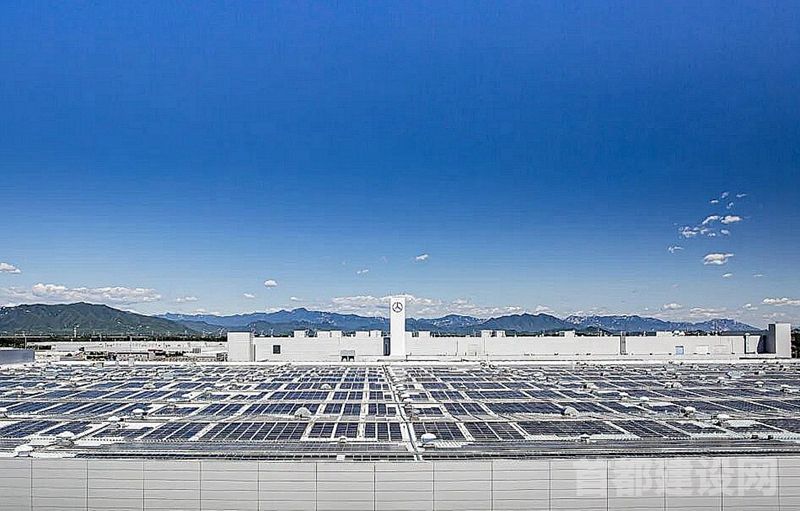

位于河北廊坊大厂回族自治县的北京金隅现代工业园,智能化生产线精准运转,绿色厂房整洁有序。这座承载着金隅集团疏解非首都功能使命的产业园区,正以“高端化、智能化、绿色化”的崭新姿态,成为京津冀协同发展中产业转型的生动注脚。

从“搬家”到“升级” 传统车间里的智慧革命

“十二年前,我们从北京核心区疏解至此,不是简单的‘搬家’,而是要实现‘涅槃’。”站在天坛家具实木家具数字化生产车间内,北京金隅天坛家具股份有限公司总经理李鹤指着眼前高速运转的机械臂介绍。屏幕上跳动的生产数据、自动转运的物料小车,取代了过去“肩扛手搬”的传统作业模式。这条于2023年全面投产的国内首条实木家具数字化生产线,让月均产值从421万元跃升至1090万元,能耗却下降23%,数字背后是疏解转型带来的发展新动能。“你看这个自动分拣系统,过去10个工人一天才能分拣完的零部件,现在2小时就能搞定,还能实现零误差。”李鹤介绍。

在车间角落的物料区,AGV小车正沿着预设路线运送板材,遇到行人自动避让。“现在物流环节自动化率达90%以上,不仅节省了人力,还减少了安全隐患。”现场工作人员指着小车底部的传感器说:“这些设备都是我们联合北京的科研院所共同研发的,既适配实木家具的生产特性,又能对接集团的智慧管理平台,实现了‘北京研发、大厂制造’。”

从“人工”到“数字” 涂料车间里的效率飞跃

穿过园区的绿色长廊,金隅涂料的石膏基防火涂料生产车间同样充满科技感。车间入口处的电子屏上,实时显示着各条生产线的运行状态、原材料消耗、成品合格率等数据,每一项指标都精确到小数点后两位。“以前生产全靠工人经验,配料时多一点、少一点全凭手感,产品合格率总在95%左右徘徊。”生产车间负责人介绍:“现在从订单下达到成品出库,全流程都在系统里留痕,配料精度能控制在±0.5%,合格率稳定在99%以上。”

在自动包装环节,记者看到,罐装完成的涂料桶经传送带输送后,机械臂自动抓取、码垛,全程无需人工干预。“这条生产线设计产能为1万吨/年,过去满负荷生产需要20个工人,现在只需8个人,还能实现24小时连续作业。”生产车间负责人点开系统中的“能耗分析”模块说道:“通过数字化管控,水、电、天然气消耗都有明确的定额标准,一旦超标系统就会报警。去年一年节约能耗近百万元。”

从“单点”到“集群” 疏解成果惠及区域

金隅新型建材产业化集团负责人站在园区规划图前介绍,作为金隅集团疏解非首都功能的核心承载地,十几年来,工业园已从最初的几家企业,逐步发展成为集聚天坛家具、金隅涂料、节能保温科技、星牌优时吉等十几家企业的新型建材产业集群,形成了从原材料供应到成品制造、物流配送的完整产业链。

在星牌优时吉建筑材料有限公司的车间里,记者了解到,生产吊顶材料的原料中,近30%是工业固废再生料。“我们在疏解转型中,始终把绿色发展放在首位。”星牌优时吉建筑材料有限公司相关负责人指着墙上的环保监测屏说:“园区统一建设了污水处理站和废气处理设施,生产废水经过处理后实现循环利用,废气排放浓度远低于国家标准。近年来,我们还引入了光伏发电系统,年发电量约120万千瓦时,相当于减少碳排放近800吨。”

疏解转型不仅让企业焕发新生,也为当地带来了实实在在的效益。据统计,园区为当地提供就业岗位1200余个,带动周边物流、餐饮等配套产业发展。

发表评论 取消回复