北京地铁“移动式构架焊缝检测机器人”进入调试阶段 ■企业/供图

北京地铁“移动式构架焊缝检测机器人”进入调试阶段 ■企业/供图

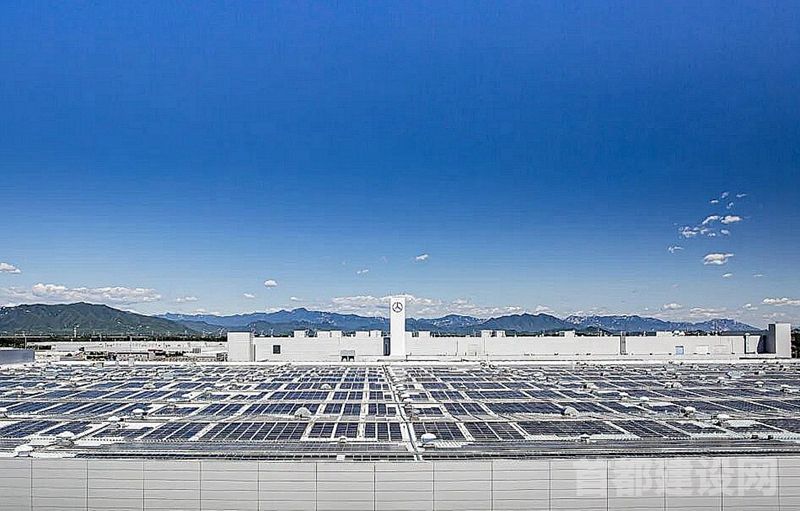

科技创新,是北京地铁发展中不变的关键词。近日,在北京地铁阎村车辆段检修列检库中,可以看到一位“新员工”默默地进行列车探伤作业,每一个规定动作、每一个探测点位都十分精准到位。它就是北京地铁公司与供应商联合研发的“移动式构架焊缝检测机器人”。

由于列车运行时与轨道接触会产生振动,转向架构架容易出现肉眼不易发现的疲劳裂纹,探伤机器人的上线,用智能化代替了以往的人工检测。探伤机器人采用了先进的多通道电涡流传感、三维视觉图像识别、智能机器人控制协作等作为技术支撑,在不需要对转向架构架进行脱漆等预处理的情况下,自动实现构架焊缝表面及近表面的缺陷检测。

在进行探伤作业前,检修人员将探伤机器人的走行路径、升降高度、探伤点位坐标等数据预先录入系统,“一键”确认后进入检测阶段。探伤过程中,通过类似于医生听诊器作用的涡流探头产生磁场线圈感知构架表面裂纹,检测结果会同步上传至服务器,检修人员可及时进行判断并作出相应处置。整个过程,实现了自动标定、自动定位、自动扫查、分析判断等智能化动作,降低了现有烦琐的工艺流程带来的劳动强度,完成了传统构架探伤作业模式的智能化升级。

“问诊”除了准确度要高,效率也很关键。当前,房山线电动列车转向架构架探伤工作需要将构架拆解后运输到厂家进行作业,从构架送出到运回大概需要15天时间,人工检测时要对构架的焊缝进行脱漆,随后,用磁粉探伤,探伤过后再进行补漆,整个作业耗时耗力。在探伤机器人“入职”后,不仅免除了运输设备的“劳师远征”,更是实现了效率的“脱胎换骨”,每天可完成3个检测任务,仅用6至7天便可完成1列车构架的探伤工作,大幅节省了维修周期,经济效益和生产效率提高50%以上。除此之外,探伤机器人的上线让作业环境更加绿色环保,涡流探伤工艺实现了探伤过程和探伤结束后的污染零排放,确保操作人员拥有健康的工作环境。

据了解,为了保持探伤机器人健康上岗,每天作业后,维保人员要对其进行检查,像探头、机械臂、导航小车等关键部件都要重点关注。当然,它也不是一名“娇气”的员工,充电一晚后,基本能坚持两个白天作业时间,特别是面对高温和极寒天气,也不用太多“关照”,45度至零下15度之间都是该探伤机器人的适宜生存环境。另外,它还有“导师”作用,通过收集、汇总典型构架裂纹现象,为制定预防措施给出指导性建议,丰富了检修培训材料。接下来,北京地铁公司相关专业部门将对该探伤机器人进行调试,待验收并通过结题评审后,将在房山线BDK03型车转向架40万公里修程中进行试用。

发表评论 取消回复